- Главная

- Информация

- ГОСТы

- Фланцы стальные резьбовые на Ру 20-100 МПа (200-1000 кгс/см кв.). ГОСТ 9399-81

Фланцы стальные резьбовые на Ру 20-100 МПа (200-1000 кгс/см кв.). ГОСТ 9399-81

Настоящий стандарт распространяется на стальные резьбовые фланцы, применяемые в химической и нефтехимической промышленностях для арматуры, соединительных частей и трубопроводов с линзовым уплотнением на Ру 20—100 МПа (200—1000 кгс/см2) и Dу 6—200 мм с температурой от минус 50 до плюс 510 °С.

Требования, установленные в разд. 1—4, являются обязательными.

1. КОНСТРУКЦИЯ И РАЗМЕРЫ

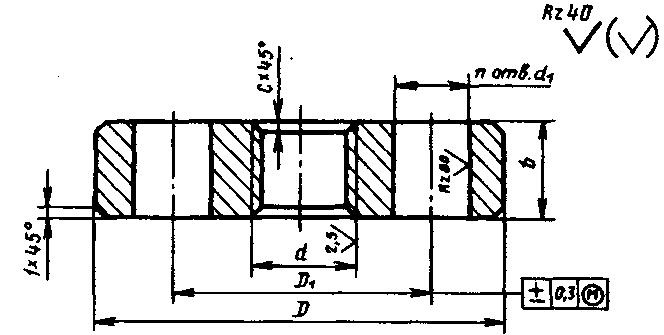

Конструкция и размеры фланцев должны соответствовать указанным на чертеже 1 и в табл. 1.

|

Черт. 1 |

Таблица 1

Размеры в мм

|

d

|

D

|

D1 |

b

|

с |

d1

|

n |

Масса, кг,

не более |

|

M14x 1,5 |

70 |

42 |

15 |

1,6 |

16 |

3 |

0,40 |

|

M16x 1,5 |

0,38 | ||||||

|

М24х2 |

95 |

60 |

20 |

2,0 |

18 |

0,95 | |

|

М33х2 |

105 |

68 |

1,10 | ||||

|

М42х2 |

115 |

80 |

25 |

4 |

1,60 | ||

|

М48х2 |

135 |

95 |

30 |

22 |

2,60 |

Продолжение табл. 1

Размерив мм

|

d

|

D h14 |

D1 |

b hl4 |

с |

d1

|

n |

Масса, кг, не более |

|

М56хЗ |

165 |

115 |

35 |

2,5 |

24 |

6 |

4,50 |

|

М64хЗ |

4,25 | ||||||

|

М80 х 3 |

200 |

145 |

40 |

29 |

7,10 | ||

|

М100хЗ |

225 |

170 |

50 |

33 |

10,50 | ||

|

М110х3 |

245 |

185 |

55 |

14,00 | |||

|

М125 х 4 |

260 |

195 |

3,0 |

36 |

15,00 | ||

|

М135х4 |

290 |

220 |

65 |

39 |

22,80 | ||

|

М155х4 |

300 |

235 |

70 |

8 |

23,20 | ||

|

М175х6 |

330 |

255 |

80 |

4,0 |

42 |

31,65 | |

|

М190х6 |

400 |

305 |

85 |

48 |

55,30 | ||

|

М215х6 |

315 |

95 |

55,85 | ||||

|

М240х6 |

460 |

360 |

105 |

55 |

84,55 | ||

|

М265х6 |

480 |

380 |

130 |

59 |

106,10 | ||

|

М295 х 6 |

570 |

460 |

10 |

164,20 |

Примечания:

1. Размер М16 х 1,5 допускается только для присоединительных видов арматуры, линзовых отводов и диафрагм.

2. Номинальные диаметры резьбы шпилек под размер Dy указаны в приложении 1.

Пример условного о б о з н а ч е н и я фланца с резьбой МЗЗ х 2 из стали марки 38ХА:

Фланец МЗЗ х 2-38 ХА ГОСТ 9399-81

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Фланцы должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Марки сталей для изготовления фланцев и параметры их применения должны соответствовать указанным в табл. 2.

Таблица 2

|

Марка

стали |

Обозначение

стандарта |

Предельные

параметры

применения | |

|

Температура,

°С |

Условное

давление Ру,

МПа

(кгс/см2) | ||

|

35, 40,

45 |

ГОСТ 1050 |

От минус 40

до плюс 200 |

32(320) |

|

30X |

ГОСТ 4543 |

От минус 50

до плюс 200 |

63(630) |

|

40Х,

38ХА,

35ХМ,

30ХМА |

От минус 50

до плюс 400 |

80(800) | |

|

25Х1МФ,

25Х2М1Ф,

20ХЗМВФ |

ГОСТ 20072 |

От минус 50

до плюс 510 |

100(1000) |

Примечание. Стали марок 35, 40, 45 допускается применять на Ру до 63 МПа (630 кгс/см2) для фланцев толщиной до 35 мм.

2.3. Фланцы должны изготовляться из сортового проката, штампованных заготовок или поковок.

2.4. Заготовки для фланцев должны быть подвергнуты термической обработке (закалке и отпуску). Режимы термической обработки приведены в приложении 2.

2.5. Механические свойства сталей в термически обработанном состоянии при температуре 20 °С должны соответствовать указанным в табл. 3.

Таблица 3

|

Марка стали

|

Условный предел текучести Q0,2, МПа (кгс/мкг) |

Временное

|

Относительное удлинение Qs, % |

Ударная вязкость

|

Твердость, НВ |

|

не менее | |||||

|

35, 40, 45 |

275(28) |

530(54) |

16 |

59(6) |

156-197 |

|

30Х |

392(40) |

618(63) |

15 |

187-229 | |

|

38ХА, 40Х |

588(60) |

735(75) |

235-277 | ||

|

30ХМА, 35ХМ | |||||

|

25X1МФ |

667(68) |

785(80) |

13 |

248-293 | |

|

25Х2М1Ф |

12 |

49(5) | |||

|

20ХЗМВФ |

14 |

59(6) | |||

Примечание. Допускается применять стали марок, разрешенные Госгортехнадзором СССР, если их механические свойства не ниже указанных в табл. 3.

2.6. Сдаточными характеристиками являются: временное сопротивление, условный предел текучести, относительное удлинение и ударная вязкость.

2.7. Резьба метрическая — по ГОСТ 24705 с полем допуска 6Н по ГОСТ 16093.

2.8. Отклонения от перпендикулярности торцевых поверхностей к оси резьбы — по XII степени точности ГОСТ 24643.

2.9. Условные давления — по ГОСТ 356.

2.10. Условные проходы — по ГОСТ 28338.

2.11. Поверхности фланцев не должны иметь трещин, раковин, плен, заусенцев и других дефектов, снижающих их прочность.

2.12. Поверхность резьбы должна быть чистой и не должна иметь заусенцев и вмятин, препятствующих ввинчиванию проходного калибра.

3. ПРАВИЛА ПРИЕМКИ

3.1. Каждый фланец должен подвергаться внешнему осмотру на соответствие требованиям пп. 2.10 и 2.11.

3.2. Фланцы должны подвергаться проверке размеров на соответствие пп. 2.1, 2.7 и 2.9.

3.3. Фланцы должна предъявляться к приемке партиями. Партия должна состоять из фланцев одного размера, изготовленных из одной партии заготовок, прошедших совместную термическую обработку.

3.4. Проверку фланцев на соответствие требованиям п. 2.5 следует проводить на основании результатов испытаний каждой партии заготовок.

3.5. Партии заготовок должны составлять из металла одной плавки и одной садки при термической обработке.

3.6. Испытания заготовок на твердость должны проводиться в объеме 100 % от партии.

3.7. Один процент заготовок от партии, но не менее двух фланцев с нижними и верхними значениями твердости в данной партии должны подвергаться испытаниям на соответствие требованиям п. 2.5. Допускается производить отбор заготовок с промежуточными значениями твердости. В этом случае твердость является сдаточной характеристикой.

3.8. При числе заготовок в партии менее 20 допускается определение механических свойств

проводить на одной заготовке, при этом твердость также является сдаточной характеристикой.

3.9. Число образцов от каждой заготовки должно быть три: один на растяжение и два на ударную вязкость.

3.10. При получении неудовлетворительных результатов хотя бы по одному из показателей, следует проводить повторные испытания удвоенного числа образцов из тех же заготовок или других этой же партии с той же твердостью только по виду испытаний, давших неудовлетворительный результат.

3.11. Партию считают годной, если повторные испытания дали положительные результаты.

При получении неудовлетворительных результатов повторных испытаний партию заготовок допускается предъявлять к приемке вновь после испытания заготовок с последующим уровнем твердости.

3.12. Заготовки с твердостью, не обеспечивающей получение механических свойств, указанных в табл. 3, допускается предъявлять к сдаче после повторной термической обработки с проведением соответствующих испытаний. Число повторных термических обработок не должно быть более двух. Дополнительный отпуск не считают повторной термической обработкой.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Внешний осмотр следует проводить визуально.

4.2. Размеры фланцев следует проверять универсальными измерительными инструментами.

4.3. Испытание на твердость по Бринеллю — по ГОСТ 9012.

4.4. Испытание на растяжение — по ГОСТ 1497.

4.5. Испытание на ударную вязкость — по ГОСТ 9454 для образца типа 1.

4.6. Механические испытания проводят на тангенциальных или продольных образцах. Допускается образцы для механических испытаний вырезать из специальной пробы того же сечения, как

и заготовки фланцев, прошедших совместную термическую обработку.

4.7. Отбор проб для механических испытаний заготовок из сортового проката — по ГОСТ 7564,

поковок — по ГОСТ 8479.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Маркировка фланцев в зависимости от марки стали и место маркировки должны соответствовать указанным в табл. 4.

Таблица 4

|

Марка стали

|

Маркировка |

|

35, 40, 45, 30Х | |

|

40Х, 38ХА, ЗОХМА, 35ХМ | |

|

25Х1МФ, 25Х2М1Ф, 20ХЗМВФ |

5.2. На наружной цилиндрической поверхности каждого фланца должны быть нанесены:

- товарный знак предприятия-изготовителя;

- обозначение резьбы;

- номер партии;

- марка стали.

Маркирование производят ударным способом. Высота знаков маркировки — 4 мм.

5.3. Знаки маркировки должны быть отчетливо видны невооруженным глазом.

5.4. Партия фланцев должна сопровождаться паспортом, удостоверяющим соответствие флан¬цев требованиям настоящего стандарта.

Паспорт должен содержать:

- наименование предприятия-изготовителя;

- обозначение резьбы фланца;

- число фланцев;

- номер партии;

- марку стали;

- обозначение настоящего стандарта;

- результаты проведенных испытаний (с указанием даты);

- штамп ОТК.

5.5. (Исключен, Изм. № 1).

5.6. Требования к упаковке и транспортированию — по ГОСТ 12816.

5.7. Фланцы должны храниться в закрытом помещении.

ПРИЛОЖЕНИЕ 1

Справочное

ДИАМЕТРЫ ОТВЕРСТИЙ ПОД ШПИЛЬКИ

|

Номинальный диаметр

резьбы шпильки

|

Диаметр отверстия d1 под шпильки, мм |

Номинальный диаметр резьбы шпильки |

Диаметр отверстия d1 под шпильки, мм |

|

М14 |

16 |

МЗЗ |

36 |

|

М16 |

18 |

М36 |

39 |

|

М20 |

22 |

М39 |

42 |

|

М22 |

24 |

М45 |

48 |

|

М27 |

29 |

М52 |

55 |

|

М30 |

33 |

М56 |

59 |

ПРИЛОЖЕНИЕ 2

Рекомендуемое

РЕЖИМЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК

|

Марка стали

|

Температура нагрева, С |

Охлаждающая среда |

Температура нагрева,

|

Охлаждающая среда |

|

при закалке |

при отпуске | |||

|

35 |

860-880 |

Вода или масло |

560—640 |

Воздух |

|

40 |

850-870 | |||

|

45 |

840-860 | |||

|

30Х |

850-870 |

580-620 |

Вода | |

|

38ХА |

600—630 | |||

|

40Х | ||||

|

ЗОХМА |

850-880 |

520-570 |

Воздух | |

|

35ХМ |

840-870 |

530—580 | ||

|

25Х1МФ |

930-950 |

Масло |

620-660 | |

|

20ХЗМВФ |

1030-1060 |

660-680 | ||

|

25Х2М1Ф |

Двойная

|

Воздух |

680-700 | |

Примечание. Температуру нагрева уточняет предприятие изготовитель.

Скачать информацию о фланцах стальных резьбовых ГОСТ 9399-81 в формате .zip.

Вернуться в раздел

Заказать обратный звонок

Заказать обратный звонок Отправить заявку

Отправить заявку Интернет магазин honeywellshop.ru

Интернет магазин honeywellshop.ru Балансировочные клапаны

Балансировочные клапаны  Затворы дисковые поворотные

Затворы дисковые поворотные  Радиаторная арматура

Радиаторная арматура